Кастомизация, гибкость при сохранении объемов производств, скорость и прочие вызовы рынка... Цифровизация всей мебельной индустрии, как главный тренд последних лет, который набирает все большие обороты. Акцент все более смещается непосредственно со станков и технологий классической обработки материалов на автоматизацию и взаимодействие между оборудованием и человеком. Роботы и роботизация многих процессов уже перестают быть редкостью на предприятиях по всему миру... Что из себя представляет, как функционирует и управляется интеллектуальная фабрика будущего можно увидеть сегодня.

Заглянуть в будущее, которое уже наступает, порассуждать о происходящих изменениях и преобладающих тенденциях предложила компания SCM в рамках традиционного Дня открытых дверей компании в Римини, Италия.

Вызов принят

Реальная картина в мебельной отрасли по всему миру такова, что во главу угла ставится ассортимент, его разнообразие и его индивидуализация – отмечают в SCM. Никто не хочет одинаково квадратную мебель одного цвета. Но как при больших объемах обеспечить гибкость производства? Ведь каждый из нас понимает, что бывает либо одна большая серия, либо гибкость, и это две непересекающиеся вещи. Сложность заключается в том, как управлять большим объемом абсолютно разной продукции, но при этом не потерять общий оборот? Это то, с чем сталкиваются производители мебели во всем мире, в том числе и в России. На одной фабрике в Москве сегодня выпускается 10 тысяч деталей в день - одна отличная от другой. И проблема заключается не в том, как такую деталь напилить, просверлить и оклеить кромкой. Проблема понять, к какому заказу относится каждая из этих 10 тысяч деталей.

Волатильность, очень сильная нестабильность мировых рынков, увеличенная кастомизация продуктов, все больший запрос на все большую индивидуализацию - это основные вызовы рынка. Пожелания клиентов становятся все более и более специфическими, требуют от производителей мебели подстраиваться, а это усложняет задачи производства, которому всегда проще сделать 10 тысяч одинаковых тумбочек. При этом огромную роль играет короткое время поставки. Наличие большого ассортимента мебели означает, что фабрика не может работать на склад. Колоссальные разнообразные запасы на складе - это замороженные средства, это сразу уничтожит бизнес. Тем не менее, заказчик требует максимально короткий срок поставки мебели. И это еще один вызов, который стоит перед всей мебельной индустрией.

У тех компаний, которые хотят эти вызовы принять и быть на волне успеха, возникают соответствующие производственные потребности. И речь в первую очередь идет о гибкости: любое производство должно быть способным переориентироваться на изменяющиеся потребности клиентов – покупателей мебели.

И вот он – ключевой момент в производстве: чтобы соответствовать запросу mass customization (массовой персонализации) в выпуске индивидуальной мебели в больших объемах, производитель должен точку кастомизации в своём производственном процессе отодвинуть как можно дальше. Под точкой кастомизации понимается тот момент, когда определяется, что деталь изготавливается конкретному клиенту в соответствии с конкретным индивидуальным заказом. И это должно определяться не в начале, а в самом конце, как можно ближе к производственному этапу, когда товар уже готов. Если мы сдвигаем точку кастомизации вперед, то на предыдущих этапах - на раскрое, при облицовывании кромкой, на присадке - мы можем работать так, как мы работаем при серийном производстве, что дает ряд преимуществ - и в скорости, и в оптимизации используемых материалов, и т.п.

На этой идее уже сегодня строится производственный процесс на мебельной фабрике будущего.

Интеллектуальная мебельная фабрика будущего

Мебельная фабрика будущего, как ее видят в компании SCM, представляет собой интеллектуальное производство с применением новейших цифровых систем и гибкой автоматизации, модульное и легко конфигурируемое производство, оснащённое индустриальными и коллаборативными роботами. Такое производство наиболее эффективно и быстро способно отвечать на вызовы массовой персонализации и концепции Industria 4.0.

В основе такой фабрики лежат гибкие производственные ячейки, основанные на стандартных станках (стандартных, потому что глобально в плане технологий практически ничего нового в машиностроении не происходит). Эти станки управляются антропоморфными роботами, которые уже широко используются в других отраслях промышленности. В мебельном производстве роботы могут работать, как самостоятельно, так и в связке с человеком (в зависимости от своего типа и назначения).

Логистика деталей между различными станками, которые включены в гибкие ячейки, осуществляется с помощью мобильных роботов – беспилотных тележек (челноков), которые являются не чем иным, как разновидностью самоуправляемых средств, функционирующих по принципу автомобилей-автопилотов. Управляться вся эта фабрика, естественно, должна с помощью единого супервайзера нового поколения Manufacturing Execution System (MES – производственная исполнительная система).

И пришла новая эра – эра робота и человека

Почему сейчас пришла эра роботов в сектор производства мебели и деревообработки? Какие преимущества их использования?

Как уже было сказано выше – ключевым требованием к производству становится его гибкость. Если раньше были большие объемы и не было этого требования, то сейчас общие мировые объемы несколько упали, как таковые, но при этом гибкость выросла колоссально. И это главная причина, почему появляются роботы: человеку элементарно тяжело управлять всей этой гибкостью. Другие причины кроются в преимуществах использования роботов.

Во-первых, робот заменяет людей на таких работах, которые являются либо опасными, либо, например, грязными с точки зрения экологии, либо где нет никакой дополнительной ценности от использования человеческого ресурса.

Во-вторых, от использования роботов увеличивается качество выполненных работ и производительность. Да, безусловно, не всегда робот быстрее человека, но зато эффективность его работы стабильна – он никогда не устает, не болеет, ему не хочется домой, и рука не дрогнет.... Более того, если говорить о затратах на содержание производственных участков, то робот не требует освещения, отопления и т.д.

В-третьих, еще одно огромное преимущество робота в том, что его специализация начинается условно на окончании его манипулятора, где используются различные насадки. Перепрофилирование робота – это элементарная вещь, которая совершается путем замены насадки и перепрограммированием софта, в отличие от перепрофилирования человека. Т.е. поставить робот на любой другой участок и переобучить его – нет ничего проще. А вот если с производства уходит оператор пятиосевого станка – это влечет для компании серьезную проблему, решение которой может растянуться на достаточно длительный период времени со всеми вытекающими последствиями.

Сфера применения роботов и роботизированных систем сегодня уже достаточно широка – роботы трудятся на сортировке деталей, помогают на загрузке/разгрузке станков, отвечают за перемещение заготовок с одного места на другое, используются при покраске, отделке и сборке мебели. Даже в России уже давно применяются роботизированные системы, например, по нанесению клея на мебельные фасады перед их загрузкой в пресс.

Здесь нужно отметить, что существует два типа роботов. Первый тип - индустриальный робот, который используется на операциях раскроя, сверления и нанесения кромки, работает самостоятельно. Второй тип - коллаборативный робот или, как его еще называют, кобот - работает в связке с оператором, разделяя функции между собой. С их появлением процесс автоматизации производства выходит на принципиально иной, более высокий уровень.

Отличия и характеристики кобота

Коллаборативный робот достаточно легкий и компактный, у него нет никаких ограждений и зон безопасности, довольно прост в установке и может быть расположен в очень небольших пространствах.

Еще один признак такого робота - легкое использование, т.е. в течение одного рабочего дня любой даже неквалифицированный специалист способен полностью обучиться применять кобот. И важнейший момент - возможность использования этого робота вместе с человеком с абсолютной безопасностью для человека.

Важное отличие между индустриальным роботом и коллаборативным заключается в том, что, если отсутствует пересечение между станком и человеком, т.е. там, где нет оператора, кобот не нужен. Здесь можно использовать классическую роботизированную систему. Кобот необходим только на тех участках, где он взаимодействует с человеком. И если раньше определенные работы мог выполнять только человек, то сейчас ему помогает коллаборативный робот, тем самым увеличивая и производительность труда, и его эффективность. При этом кобот подчиняется человеку – он может по его команде остановится, он «умный» и «понимает» человека.

Мобильные челноки

Еще одна разновидность роботов – это мобильные роботы, проще говоря, беспилотные тележки или челноки, которые, как уже было сказано выше, отвечают за логистику между различными участками и станками на мебельной фабрике. Сама идея таких тележек не нова, но сейчас они существенно отличаются от автоматических мобильных средств предыдущего поколения, которые хоть и были автоматическими, но требовали управления, стандартно заданных маршрутов, поворот с которых был невозможен. Современный автономный мобильный робот спокойно работает при наличии каких-то естественных преград, которые есть на фабрике – протянутые кабели, возможные ступеньки, колонны. Современные мобильные тележки легко справляются с такими препятствиями. Они их видят, могут объезжать. И в этом их принципиальное отличие.

Автономная мобильная тележка позволяет иметь ряд преимуществ. Она легка в установке, не требует прокладки специальных рельс, у нее нет ни точки страта, ни точки финиша, ни заранее проложенного маршрута, вернее, эти параметры не жесткие и не ограничиваются теми же рельсами внутри цеха. Такой автономный робот будет ездить там, где нужно. Если необходимо поменять логику работы этой тележки, она должна выполнять какую-то другую задачу и ехать по другому маршруту – это делается элементарно, просто закладывается другая программа. Быстрота и легкость в установке и применении гарантирует распространение таких систем по всему миру, в том числе и на мебельных фабриках в России.

При этом, если вдруг случается какая-то поломка, одна мобильная тележка выходит из строя – это не останавливает работу всей фабрики, в отличие, например, от традиционных автоматических систем на основе рольганг. Если на такой интегрированной, полностью автоматизированной, фабрике (в России не много таких, но в Европе они широко представлены) какой-то рольганг сломается, то вся производственная цепочка останавливается. Но если условно из 10 мобильных тележек, которые обеспечивают гибкую интегрированную фабрику, одна выходит из строя, то производство не остановится, просто несколько уменьшится производительность.

Smart&Human Factory / «Интеллектуальная и ориентированная на человека фабрика»

Как работают промышленные роботы, коботы, мобильные тележки, как взаимодействуют с человеком, и вообще – что представляет из себя интеллектуальная мебельная фабрика будущего в действии - уже сегодня наглядно продемонстрировала SCM Group. В технологическом центре компании в городе Римини (Италия) в рамках Дня открытых дверей была показана новая производственная модель – по сути, действующая фабрика, которая основана на отдельных полностью автоматизированных производственных участках (ячейках), которые разделены по функционалу, т.е. по технологиям, укомплектованы в основном стандартными, существующими в серийном производстве станками SCM. При этом операторы в представленной производственной модели освобождены от простых и монотонных действий благодаря применению промышленных антропоморфных роботов KUKA, труд человека сопровождается помощью коллаборативных роботов Universal Robots на финальных этапах производственного процесса (сборка, вставка фурнитуры, нанесение клея и чистовая отделка поверхности) в абсолютной безопасности и без применения ограждений. Станки, участки соединены между с собой с помощью интеллектуальных мобильных тележек MiR. Управляется и оптимизируется весь процесс программным супервайзером Maestro Watch, служащим для мониторинга состояния каждого производимого изделия от начала до конца его пути, и объединено системой «магазина вещей» IoT Maestro Connect, собирающей и анализирующей данные, поступающие от технологических устройств SCM. Это позволяет, с одной стороны, производить полный контроль производственного потока, а, с другой стороны, применять режимы интеллектуального и оптимизированного технического обслуживания.

Любой производственный процесс на любой фабрике начинается с поступления заказа и разработки проекта. Так и на интеллектуальной фабрике SCM.

Digital Hub – это программный продукт - центр управления фабрикой, который позволяет управлять продажами и принятием заказов, в котором проектируется будущее изделие и все детали, и завершающее свою работу выдачей данных и станочных программ для производства.

Первый участок, на который поступает заказ – это участок раскроя. Здесь может быть установлен форматно-раскроечный станок, раскроечный или нестинговый центр. К слову, сегодня многие компании под одним гибким складом ставят и то, и то. Соответственно, пиление деталей в размер может осуществляться двумя способами: когда выгоднее работает раскрой, когда выгоднее - нестинг. В представленной производственной модели на этом участке работают революционные обрабатывающие центры с ЧПУ Morbidelli x200 и х400 для нестинга. Уникальность машин заключается в том, что они сочетают в себе наилучшие характеристики технологии «Всё в одном» на обрабатывающих центрах с 5 осями, в них совмещены возможности обычного раскроя и раскроя по технологии нестинг, реализована функция горизонтального сверления и не только.

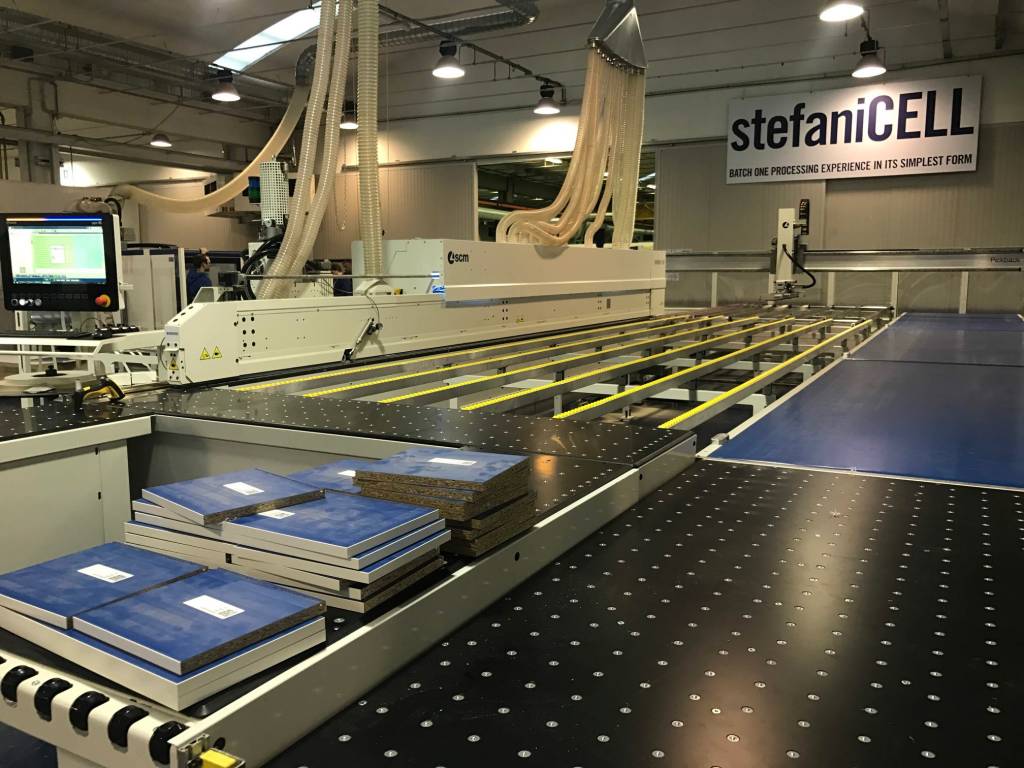

Раскроенные, полностью отфрезерованные и снабженные этикеткой, содержащей информацию о заказе, изделии, детали и ее дальнейшей обработке, заготовки выгружаются со станка на челнок AMR MiR и передаются на последующий участок кромкооблицовки. Здесь работает ячейка кромкооблицовки stefani xd, имеющая новую портальную систему автоматического возврата деталей к оператору Pickback, которая позволяет управлять производственным списком с большой простотой, высокими характеристиками и в реальном времени.

Следующий этап – присадка мебельных деталей. После кромкооблицовки заготовки доставляются на участок сверления и забивки фурнитуры вновь посредством мобильного челнока. Здесь они подвергаются обработке не только на новом сверлильном центре с ЧПУ morbidelli ux200d, а ещё и на новой эксклюзивной системе с двойным шкантозабивным устройством с осью, регулируемой в зависимости от расстояния между отверстиями.

По окончании процесса на обрабатывающих станках панели направляются с помощью рольганга на антропоморфный робот KUKA, который составляет комплекты, готовые для дальнейшей сборки в рамках каждого производственного задания, благодаря указаниям программного супервайзера Maestro Watch, контролирующего и принимающего данные.

И здесь – ключевой момент! До этого участка, до окончания сверления, заготовки ходят по цеху в хаотическом режиме, т.е. не важна последовательность их поступления. Поскольку на том же нестинге применяется логика автоматизированного полезного выхода, заказы очень сильно смикшированы, одновременно идет работа по разным заданиям. Для получения хорошей эффективности в кромкооблицовке, чтобы постоянно не делать смену деталей, можно делать одинаковую кромку и работать с серией. И только после обработки на сверлильном центре и установки шкантов, детали помещаются во временный буфер – депозитарий, откуда уже непосредственно перед сборкой начинается формирование последовательности, формирование в конкретные заказы. Вот она точка кастомизации! То, что напрямую влияет на гибкость и эффективность мебельной фабрики. И вся логистика процесса выстроена таким образом, вся гибкость производства проявляется в том, что до этого момента вы можете менять последовательность операций, если есть такая необходимость. Эта последовательность определяется путями следования мобильных тележек. Вы можете изменить операцию просто задав другой алгоритм. Если сейчас у вас рольганги, вы не можете перескочить с одного этапа обработки на другой и сначала отфрезеровать, а потом просверлить. На представленной фабрике - легко. Это просто решается программно. Вы сами определяете, что сейчас нужно – например, можно сначала приклеить кромку, а потом отфрезеровать, а можно сначала сделать какую-то фрезеровку деталей, а потом наклеить кромку. А далее робот складывает разрозненные детали в буфер, сортирует их в нужной последовательности перед сборкой, загружает сформированные комплекты на тележку и отправляет на следующий участок.

На участке сборки идет совместная работа оператора и коллаборативного робота, точнее даже трех коботов Universal Robots для исполнения операций по установке баз петель и нанесения клея на панели. Человек выполняет предварительную сборку будущего изделия, а робот – центральную сборку. Процесс завершается их передачей в пресс action p для окончательной высокоточной сборки с идеальной взаимной перпендикулярностью панелей. Готовые изделия MiR доставляет в зону складирования.

Параллельно идет работа на участке или, иными словами, в ячейке, предназначенной для отделки поверхностей. Здесь на станках dmc system обрабатываются мебельные фасады. Шлифовальный станок выполняет первую обработку, а завершает финишную отделку фасада коллаборативный робот Universal Robots. То, что не может сделать никакой станок по причине физики - самый нижний профиль или какие-то углы 90 градусов, там, где обычно трудятся несколько шлифовальщиц, здесь легко выполняет кобот. Это очень важный момент. Ведь мы все знаем, что в процессе шлифования очень важна стабильность, и преимущество робота, который выполняет эту в общем-то простую задачу, в постоянстве: он действует абсолютно одинаково, с одинаковым усилием и т.д. Тоже самое касается покраски, нанесения грунта, патины – у робота рука не дрогнет, он легко обеспечивает постоянное качество отделки. На этом же участке предусматриваются покрасочные станки Superfici.

Таким образом, SCM в своем технологическом центре продемонстрировала интегрированную фабрику, которая подразумевает полный цикл работ, включая работу с массивом, от раскроя до покраски и сборки с использованием промышленных и коллаборативных роботов, которыми компания рекомендует оснастить соответствующие участки. При этом очень важно понимать – само по себе использование, например, коллаборативного робота не дает сразу однозначных преимуществ, более важно и значимо его применение именно в связке со станками и человеком. И в этом плюс предложенной SCM модели.

По мнению итальянской компании, использование роботов в мебельной индустрии и организация вот такой интегрированной модели – это вопрос уже ближайшего времени. И если сейчас подобная фабрика кому-то может показаться фантастической картинкой из будущего, а стоимость технологий – космической, то при ближайшем рассмотрении становится понятно: отдельные элементы уже работают на различных мебельных производствах, а стоимость технологий и самих роботов будет с каждым годом падать и падать. И остается вопрос времени, когда пройдет эта точка – сколько стоит робот, сколько стоит работа человека. И эта тенденция – роботы будут стоить дешевле, а люди дороже - будет продолжаться в том числе и в России. А внедрение подобных технологий идет уже сейчас.

Напомним, новая модель интегрированной интеллектуальной мебельной фабрики была представлена в рамках Дней открытых дверей SCM, которые прошли с 31 января по 2 февраля этого года в штаб-квартире компании в итальянском городе Римини.

Подробнее о событии и других продемонстрированных технологических решениях читайте в отдельном материале портала «ПроДерево», непосредственного участника и свидетеля этого яркого и глобального мероприятия от SCM (материал выйдет в ближайшее время, следите за обновлениями).

Больше фото и видео с Дня открытых дверей SCM в нашем Instagram.

В статье использованы фото портала «ПроДерево» и SCM Group