Состав линии для изготовления клееного бруса выбирается в зависимости от длины технологической цепочки производства. Если древесина заготавливается самостоятельно, то не обойтись без собственной пилорамы, многопильного станка и сушильных камер. Некоторые производители предпочитают начинать с короткого цикла, чтобы сэкономить на дорогостоящем лесопильном оборудовании.

Технологический процесс производства клееного бруса начинается с подготовки сырья. Необрезная доска естественной влажности сортируется, распиливается на заготовки нужной длины и ширины, освобождается от коры, укладывается в штабеля и отправляется на сушку. и др.

По технологии изготовления бруса, высушенная доска для его производства должна быть с влажностью не более 8-12% (±2%) в зависимости от вида клея и количества ламелей в одном изделии. В сушильных камерах подготовленный материал проводит от 7 до 12 дней под постоянным контролем процесса обезвоживания древесины. Производители сушильных камер для древесины: SECAL, Katres, Valutec, Termolegno, Baltbrand, «Макил Плюс» и др.

Ориентировочная цена «сушилки» из двух камер по 60м3 с монтажом - 6 300 000 руб.

.

Удаление дефектов

Высушенная доска отправляется в цех, где проходит черновую калибровку на четырехстороннем станке. Снятие верхнего слоя древесины необходимо для визуального открытия пороков, содержащихся в пиломатериале. Основными производителями четырехсторонних станков являются Ledinek(Словения), Боровичский завод деревообрабатывающих станков (Новгородская область), Winner (Тайвань), QINGCHENG MACHINERY (Китай) и др.

Для качественного бруса недопустимо наличие смоляных карманов, остатков обзола, трещин и других дефектов, которые могут повлиять на целостность конструкции. Поэтому у пропиленных материалов маркируется область для вырезки, и доски отправляются на торцовочный станок. Оператор торцовочного станка вырезает отмеченные куски с дефектами. Отбракованный материал утилизируется (обычно, используется как топливо для сушильных камер).

Основное предназначение четырехстороннего станка – профильная обработка и шлифование досок/ламелей, то есть обеспечение равномерной толщины доски/бруска, прямолинейность боковых, параллельность противоположных и перпендикулярность смежных кромок.

При выборе станка следует учитывать такие параметры:

- количество и вид режущих инструментов (ножи и фрезы).

- скорость подачи (от 10 м/мин);

- посадочный диаметр шпинделя (от 30 до 50 мм);

количество шпинделей – зависит распределение нагрузки на двигатель, скорость и качество обработки. Оптимальная комплектация – 6 и более шпинделей; - станина (литая – более мощная и не подвержена коррозии, сварная – более легкая за счет пустот в межстеночном пространстве, которые засыпают песком или другим наполнителем);

- максимально допустимое сечение проходного станка;

Параметры, на которые следует обратить внимание при выборе оборудования:

Преимущество фрез – быстрая установка и более высокий уровень безопасности по сравнению с ножами.

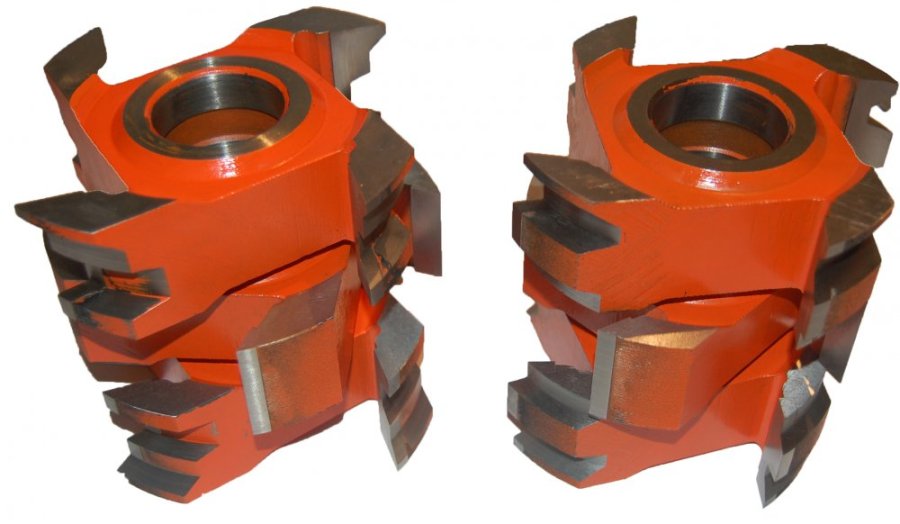

Для работы с деревом используют составные и насадные фрезы, диаметром 80-180 мм. Так, для гладкой фрезеровки применяются насадные цилиндрические фрезы высотой 40-260 мм, диаметром 80-140 мм, с 4-8 вставными ножами. Для обработки гребней и пазов – насадные затылованные фрезы.

Цены на станки очень разные и зависят от количества шпинделей. Четырехшпиндельный четырехсторонний станок можно приобрести по цене от 1. 250 млн рублей. Стоимость фрез – от 4500 рублей.

Двухсторонний шипорезный станок

Предназначен для нарезки минишипов в двух концах пакета заготовок для последующего сращивания на прессе. Производители шипорезных станков WEINIG (Германия), SCM (Италия) и др.

При выборе станка следует учитывать такие параметры:

- тип подачи (гидравлика, пневматика);

- ширина рабочего стола и максимальная высота для заготовок;

- тип станины (литая помогает свести к минимуму вибрацию и обеспечить более высокую точность нарезки);

- режим работы станка и подачи каретки (полуавтоматический, автоматический);

- виды и количество фрез (стандартное оснащение – 1 шипорезная фреза, но наиболее точную резку обеспечивает совместная работа 3-х инструментов: сложной профильной фрезы и двух подрезных пил);

- высота фрез – большинство станков оснащаются фрезами до 120 мм, и заготовки большей ширины могут сращиваться только на горизонтальный минишип;

- дополнительная функция – нанесение клея на минишип под давлением (обеспечивает экономный расход) или с помощью профилированных валков (более доступное по цене устройство). Этот «девайс» не является обязательным для шипорезного станка – на многих малых производствах нанесение клея на торцы осуществляется вручную.

Цена – от 650 000 руб.

Линия для торцевого сращивания ламелей

Важнейший параметр – длина полученной заготовки. Пресс на простых линиях сращивания настроен на фиксированную длину ламелей: 3, 4,5, 6 м, что не всегда удобно при изготовлении бруса, ведь при сортировке доски возникает много разно длинных отрезков. Производители линий для торцевого сращивания: WEINIG (Германия), Omga (Италия), CKM (Тайвань) и т.д.

Альтернатива – линии непрерывного сращивания, которые прессуют не всю ламель, а определенный отрезок или каждый отдельный стык. При этом «бесконечность» сращивания зависит от длины рольганги. Оптимальный вариант – линия автомат, которая выполняет несколько функций непрерывно: заменяет шипорезный станок, производя необходимые замки-минишипы, наносит на торцы заготовок клей, сращивает и отрезает ламели по запрограммированной длине.

Работоспособность такой линии достигает 4 000 — 9 000 м/ч. Для сравнения – линия-полуавтомат характеризуется производительностью 400-800 м/ч, при ручной подаче и управлении прессом – 200-400 м/ч.

При выборе линии торцевого сращивания необходимо учитывать следующие параметры:

- максимально допустимое сечение заготовки;

- габариты получаемых ламелей;

- параметры роликового транспортера;

- давление пресса на 1 м заготовки (для полимеризации клея оптимальным считается показатель от 100 кг/м, но чем больше усилие пресса, тем быстрее работа оборудования и выше качество склейки).

Наиболее высокие показатели имеют гидравлические прессы, но пневматика – менее прихотлива в работе и проста в обслуживании. Еще один важный параметр для пресса – наличие боковых и верхних прижимных линеек – это обеспечивает выравнивание ламелей и точность геометрической формы.

Цена оборудования от 2 000 000 руб.

Клеенаносящий станок

На клеенаносящем станке (или вручную) на шипы наносят клеевую массу. Система проходного типа у сборочного пресса позволяет сращивать доски, различные по длине.

Заготовка с клеем отправляется в узел автоподачи сборочного пресса. Конвейерная лента продвигает заготовки в сборочную зону пресса. На сборочном прессе ламели соединяются поочередно торцовыми частями.

Заготовка фиксируется прижимной планкой и прессуется в продольном направлении с усилием до 150 кг на 1 см2. Качество соединения обеспечивает мощность гидравлического пресса.

Склеенный фрагмент фиксируется, при достижении запрограммированной длины — отрезается торцовочной пилой, и готовая ламель выталкивается на приемный стол.

Популярные производители станков обосновались в Италии: Osama, COMAC и ORMAMACCHINE S.p.A.

Клеевые машины для деревянных конструкций комплектуются либо клеенаносящими вальцами, либо механизмом наливного типа. Клеевальцы значительно удешевляют стоимость оборудования, но, как показывает практика, они малопродуктивны при производстве бруса, где требуется высокое качество склейки.

Помимо низкой скорости протяжки (около 20 м/мин), такие вальцы изначально рассчитаны на клеи ПВА, которые не используются для изготовления бруса. Некоторые производители решают проблему переточкой вальцев, путем нанесения мелких насечек, но на показатели скорости протяжки эта модернизация не влияет.

Поэтому при небольших объемах (до 150 м3/месяц) эффективнее использовать ручные клеенамазки.

Это приспособление состоит из небольшой емкости, в которой помещается 1,5-2 кг клея, ручки, дозатора и клеенаносящего валика. За 4 минуты 2 оператора могут подготовить ламели на одну закладку 6-метрового пресса. По сути, это в 2 раза быстрее, чем работа станка с клеевальцами. Основной минус (кроме человеческого фактора) – невозможно проконтролировать точный расход клея.

Поэтому оптимальный вариант для предприятия по производству бруса – клеенаносящие установки ленточного типа с подающими и приемными рольгангами.

Подразделяются на две большие группы:

- Станки постоянной циркуляции

– при прохождении ламелей клей наносится непрерывной завесой. Расход выставляется заранее, остатки неиспользованного и пролитого мимо доски клея попадают в бак, откуда при помощи насоса снова отправляются в работу. Станок может быть укомплектован смесителями (актуально при работе с EPI), либо наносить клей и отвердитель раздельно (при использовании MF составов). При работе смесителей необходима периодическая промывка оборудования, при которой возникают потери неиспользованной клеевой массы – около 1,5 кг. При технологии раздельного нанесения промывка не требуется и потери клеевых компонентов практически нулевые.

- Станки смесевого нанесения

– оборудованы статическим миксером, который выглядит как спираль определенной длины и диаметра с разнонаправленными витками. Через эту спираль под высоким давлением прокачиваются ингредиенты клеевой смеси, что обеспечивает их смещение, после чего клеевая масса попадает в трубку. Система работает по принципу «старт/стоп» — подача клея начинается, как только под трубкой появляется ламель и прекращается после ее прохождения, обеспечивая максимальную экономию материала. Потери клея – 150-200гр/смену.

Все наливные машины комплектуются разгонными блоками, которые обеспечивают скорость протяжки – 80-150 м/мин, быструю загрузку пресса и одинаковое качество склейки ламелей в пакете.

Кстати, многие производители клея предоставляют свои клеенаносящие станки (за символическую аренду или бесплатно) при использовании их продукции. Но такие условия предлагают только крупным предприятиям, способным обеспечить потребления клеевых составов не менее 1,5т/месяц.

Клеенаносящий станок можно приобрести по цене от 360 тыс. рублей.

Пресс для склеивания бруса

Оборудование для склеивания ламелей по пласти — это горизонтальные и вертикальные прессы. Модель подбирается с учетом планируемых параметров продукции и наличия производственных площадей Горизонтальный пресс занимает много места, но обеспечивает равномерную нагрузку, удобную сборку/выгрузку, возможность изготовления конструкций длиной до 40 м. Производителями прессов выступают такие компании как Griggio, Stromab, «Тигруп»Тигруп», «Бакаут» и др.

В вертикальных ваймах прессовое усилие достигается с помощью большого количества гидравлических цилиндров, расположенных перпендикулярно к полу с равными промежутками по всей длине станка – это обеспечивает равномерное давление на всех участках бруса.

Прессование выполняется за счет гидравлических, пневматических или механических прижимов. Наиболее продуктивна и разрекламирована, традиционно, гидравлика. Но при выборе этого оборудования вид усилия прессования не имеет решающего значения. Дело в том, что задача пресса – обеспечить необходимое давление на склеиваемый материал. И любая из конструкций эту функцию выполняет.

Доводы «за» пневматику:

- мощность пневматического оборудования отечественного производства на порядок выше ряда гидравлического (например, серии SL от итальянского производителя Stromab);

- доступность запчастей и сервисного обслуживания;

- для достижения нужного давления используется большее, чем у гидравлики, количество прижимных планок, что позволяет равномерно распределять прессовое усилие по сечению бруса.

- Цена оборудования зависит от длины пресса и максимального размера склеенной детали. В среднем, хороший пресс для производства бруса обойдется в 2 млн. руб.

Профилирование бруса

После пресса, брус отправляется на «отлеживание». На протяжении 72 ч клей окончательно отвердевает и заготовка поступает на дальнейшую обработку: строгается, профилируется в зависимости от вида бруса, покрывается защитными составами, предохраняющими древесину от деформации и биологического воздействия.

Изготовление деталей и вырезка пазов

В зависимости от типа будущей конструкции, из профилированных заготовок вырезаются детали соединения. На чашкозарезном станке изготавливаются соединительные узлы, угловые соединения, просверливаются технологические отверстия.

Завершающие процессы

Готовый брус заново покрывается защитным составом, проходит ОТК и упаковывается для отгрузки или отправляется на склад хранения.

Схематически, технологический процесс производства клееного бруса можно представить так:

Сырье и материалы для производства бруса

Для производства клееного бруса используется древесина хвойных пород (дуб, ясень из-за высокой стоимости сырья – только под заказ). В России бесспорный лидер – сосна, реже используется ель и лиственница. В мировой практике (например, в США и Канаде) применяется древесина кедра, пихты. Наиболее ценным считается сырье из северной древесины – у нее высший класс прочности.

Вид древесных заготовок зависит от длины технологической цепочки. Изначальным материалом для производства клееного бруса может быть:

- пиловочник с последующей окоркой и разрезанием на доску требуемых размеров;

- необрезные доски, которые подготавливаются для дальнейшей обработки на кромкообрезном станке;

- обрезные доски.

Для склеивания ламелей применяют различные виды клея, состав которого зависит от условий эксплуатации будущего бруса:

- полиуретановые – быстроотверждаемые клеи с прозрачным швом;

- меламиновые – прозрачные клеевые составы, применяются при возведении большепролетных конструкций;

EPI- прозрачные клеевые композиции, широко используются при изготовлении бруса и столярных деталей для малоэтажного строения;

- резорциновые – клеящие составы, оставляющие темный шов. Применяются в производстве бруса, предназначенного для эксплуатации в условиях высокой влажности (судостроение, внешние открытые конструкции зданий, при возведении мостов и т.д.).

Производство клееного бруса не требует лицензирования. По закону, обязательной сертификации подлегает только брус, используемый для конструкций несущих балок.

Продукция должна получить сертификат качества на соответствие стандартам:

ГОСТ 20850-84 Конструкции деревянные клееные. Общие технические условия

ГОСТ 19414-90 Древесина клееная массивная. Общие требования

ГОСТ 15613.4-78 Древесина клееная массивная. Методы определения предела прочности зубчатых клеевых соединений при статическом изгибе

ГОСТ 25884-83 Конструкции деревянные клееные. Метод определения прочности клеевых соединений при послойном скалывании

ГОСТ 16588-91 Пилопродукция и деревянные детали. Методы определения влажности

Стеновые, лестничные и прочие строительные элементы – сертифицируются на добровольных началах.

Коротко о требованиях к производственному помещению

- площадь – не менее 1000 м2, на которой помимо производственных цехов предусмотрено помещение для сушилок, хранение сырья, готовой продукции;- круглогодичная температура не ниже 18 С°;

- трехфазная сеть;

- наличие подъездных путей;

- отапливаемость, контроль над уровнем влажности во всех цехах (не выше 65%);

- продуманная система уборки и утилизации древесных отходов (используются как топливо для хозяйственных нужд либо вывозятся на предприятия, изготавливающие ДСП и ДВП);

- оборудованная вентиляция по СНиП 41-01-2003;

- облицовка пола и стен внутри цеха несгораемыми материалами (в идеале – плитка, бетон, кирпич), которые не дают искр и обеспечивают легкую очистку от загрязнений;

- обеспечение пожарной безопасности, согласно СНиП 21-01-97.

Расчетный бизнес план завода по производству клееного бруса

1. Организационная форма и юридические аспекты открытия деревообрабатывающего завода

Для оформления производственной деятельности открывается ООО на общей системе налогообложения.

ОКВЭД:

- 20.20.22 Производство модифицированной древесины

- 20.30.1 Производство деревянных строительных конструкций и столярных изделий

2. Каналы сбыта клееного бруса

Организации, специализирующиеся на строительстве малоэтажных домов.

Торговые предприятия, занимающиеся реализацией стройматериалов оптом и в розницу.

Физические лица (население), возводящие жилые дома, коттеджи, дачи и МАФ (бани, беседки и т.д.).

3. Капитальные инвестиции

Для осуществления производственной деятельности закупается следующее оборудование*:

- сушильная камера с монтажом – 6 300 000 руб.;

- торцовочный станок - 650 000 руб.;

- кромкообрезной станок – 450 000 руб.;

- многопильный станок – 750 000 руб.;

- четырехсторонний станок – 1 250 000 руб.;

- линия-автомат для сращивания ламелей по длине – 2 000 000 руб.;

- шипорезный станок – 650 000 руб.;

- клеенаносящий автомат– 360 000 руб.;

- вертикальный гидравлический пресс – 2 000 000 руб.;

- вилочный погрузчик – 600 000 руб.;

- кран-балка – 200 000 руб.;

- заточное оборудование – 850 000 руб.

Всего: 16 160 000 руб.

* Более точные расценки уточняйте у производителей оборудования.

4. Затраты на запуск производства

По предварительным расчетам, для организации технологического процесса понадобится 3 месяца, в течение которых производится юридическое оформление бизнеса, подготовка производственного помещения, сборка, монтаж оборудования и обучение персонала, пусконаладочные работы, отработка технологического процесса, сертифицирование продукции.

Расчетные затраты на этот период:

- Зарплата персонала, задействованного в организации производственного процесса, с учетом налогов – 1 100 000 руб.;

- Аренда производственного помещения (2000 м2 * 200 руб. * 3 месяца)– 1 200 000 руб.;

- Другие производственные затраты (автотранспорт, оргтехника, командировочные расходы) – 150 000 руб.;

Создание складских запасов сырья (3200 м3 * 2500 руб.) – 8 000 000 руб.

Всего: 10 450 000 руб.

5. Норма материальных затрат

Средневзвешенный коэффициент расхода хвойного пиловочника для производства бруса составляет 2,925 м3/1м3.

То есть, для выпуска 300 м3 бруса понадобится 877,50 м3 сырья.

Расход клеевой массы можно рассчитать по формуле: ((КЛ — 1) * чШЗ * чДз * Х * Киз) + (А * КШ * чТЗ * КЛ * Киз * В * чДз * Y), где:

- КЛ – количество ламелей;

- чШЗ – черновая ширина заготовки;

- чДЗ – черновая длина заготовки;

- Х – норма расхода клея в кг/м2 при склеивании на гладкую фугу;

- Киз – кол-во изделий на 1м3 бруса;

- КШ – кол-во шипов на 1 клеевой шов;

- чТЗ – черновая толщина заготовки;

- Y – норма расхода клея для склеивания на минишип.

Для этого расчета необходимо знать количество швов при сращивании на минишип (В) на 1 погонный метр ламели и длину поперечного сечения минишипа (А). В среднем, для 1 м3 бруса уходит 4-6л клея.

6. Расчетный выпуск продукции и прибыль

С 4-го месяца работа завода доводится до проектной мощности, выпуская 300 м3/месяц строительного бруса. Продажная стоимость 1м3 клееного бруса – 25 000 руб.

Планируемая прибыль 300 м3 * 25 000 руб. = 7 500 000 руб./месяц.

7. Себестоимость изготовления клееного бруса с учетом ежемесячных расходов с 4-го месяца работы завода:

- аренда производственного цеха – 400 000 руб.;

- зарплата управленческого персонала и рабочих с учетом налогов (20 человек) – 1 040 000 руб.;

- электроэнергия, газ – 200 000 руб.;

- транспортные расходы – 180 000 руб.;

- материальные затраты (пиловочник, клей, пропитка) – 2 300 000 руб.;

- прочие расходы (командировочные, услуги сторонних организаций, амортизация) – 250 000 руб.

Итого: 4 370 000 руб./месяц.

Себестоимость 1м3 клееного бруса – 4 370 000 руб./ 300м3 = 14 567 руб.

8. Расчет экономической эффективности и окупаемости производства клееного бруса

- Чистая прибыль: (7 500 000 руб – 4 370 000 руб.) * 9 раб.мес. = 28 170 000 руб./год

- Затраты первого года: (4 370 000 руб. * 9 рабочих месяцев) + 16 160 000 руб + 10 450 000 руб = 65 940 320 руб.

- Рентабельность производства: (28 170 000 руб./год : (4 370 000 руб. * 12 месяцев)) * 100% = 53,7%

- Окупаемость первоначальных вложений: (16 160 000 руб. + 10 450 000 руб.) : 1 428 520 руб. = 8,5 месяцев.

Но необходимо учитывать, что производство бруса – бизнес сезонный. Пик продаж приходится на «строительный период» — с мая по октябрь. Поэтому рассчитывать сроки окупаемости следует с учетом сезонности.